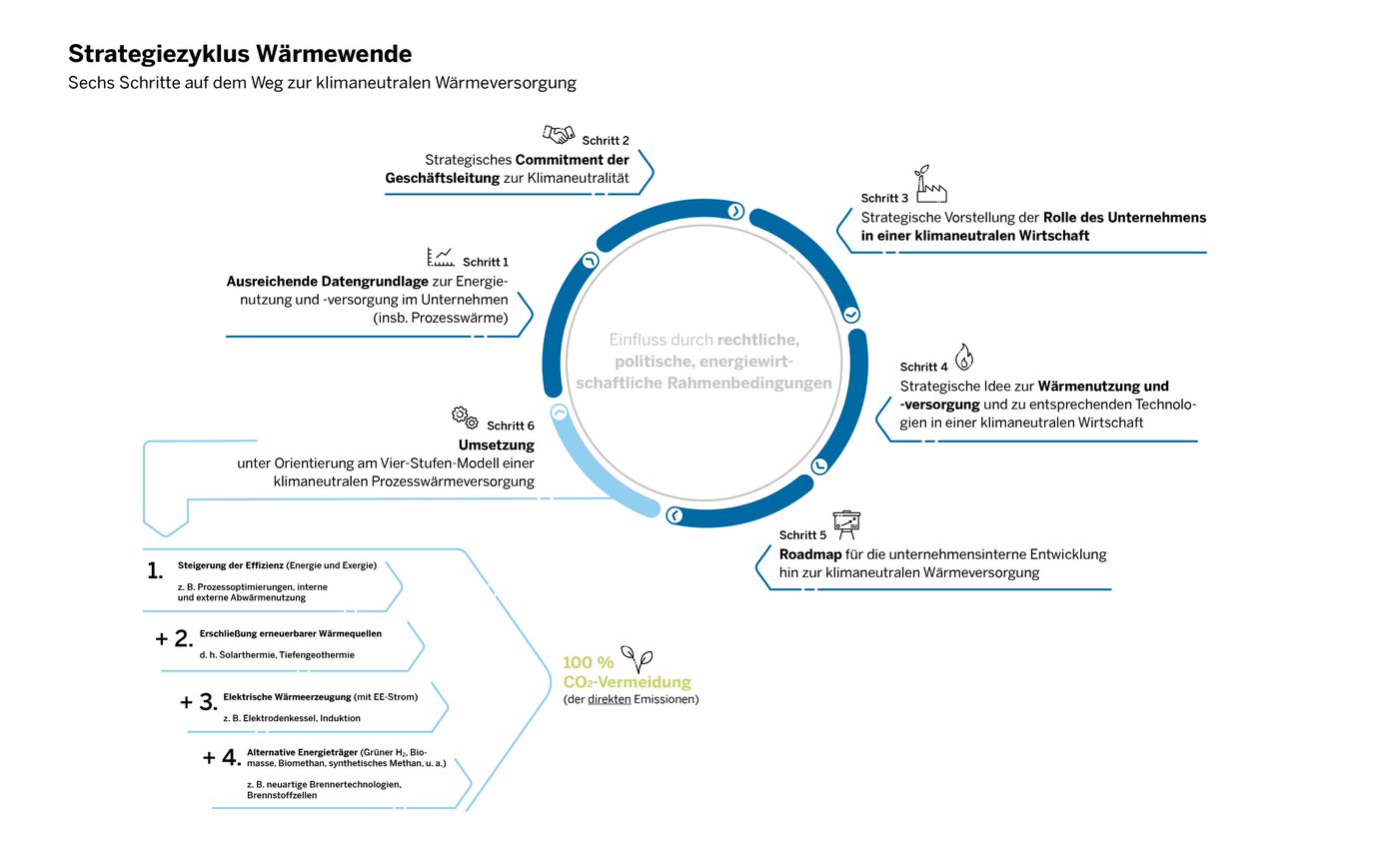

Für eine vollständige Vermeidung der energiebedingten Emissionen ist zukünftig in der Regel ein Energiemix erforderlich. Das Vier-Stufen-Modell zur Umstellung auf eine klimaneutrale Prozesswärmeversorgung sieht konkret folgende aufeinander aufbauende Handlungsmöglichkeiten vor:

Efficiency First! Den Wärmebedarf anhand von Prozessoptimierungen und der Nutzung von Einsparpotenzialen zu senken leistet den besten Beitrag zum Klimaschutz. Die darüber hinaus anfallende „unvermeidbare“ Abwärme kann, je nach Temperaturniveau, auf vielfältige Art sowohl intern als auch extern über Wärmenetze genutzt werden.

Mittels regionalererneuerbarer Wärmequellen lassen sich viele Wärmebedarfe z.B. für Wasch- oder Trocknungsprozesse, decken. Solarthermie und Tiefengeothermie können, je nach Prozess und Bedarf, als Ergänzung oder alleinig Prozesswärme bereitstellen und damit Abhängigkeiten vom Energiemarkt reduzieren.

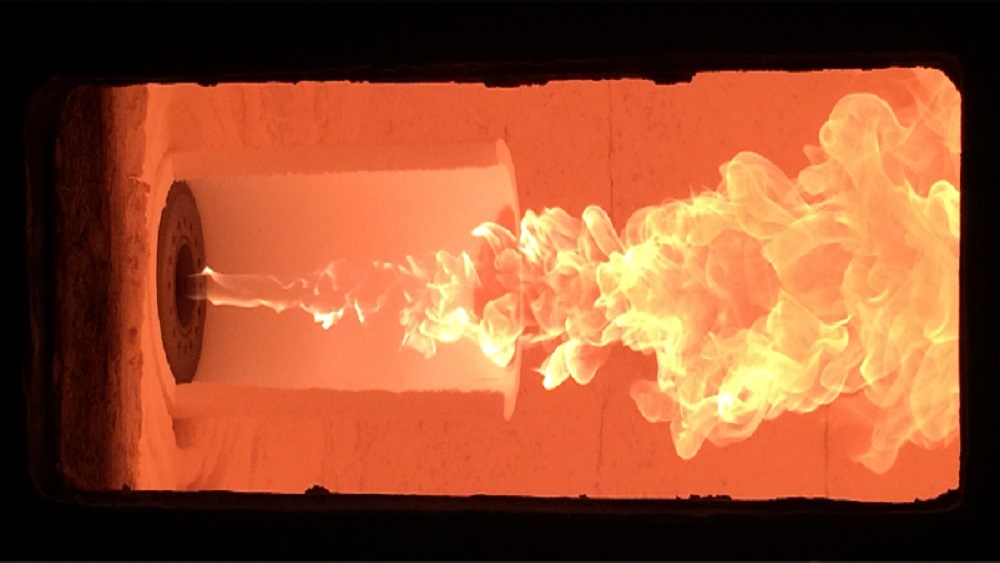

Elektrifizierung oder„Power-to-Heat“ meint die elektrische Wärmeerzeugungmit erneuerbarem Strom, die gegenüber konventioneller Verfahren Effizienzvorteile bietet (siehe Grafik zur Gegenüberstellung von Elektroden- und Gaskessel). Elektrische Erwärmungstechnologien eignen sich neben der Dampferzeugung beispielsweise auch für Schmelzprozesse, so zum Beispiel in der Glas-, Aluminium- oder Stahlherstellung.

Um die Kosten einer klimafreundlichen Produktion von industrieller Prozesswärme durch Wärmepumpen und Elektrodenkessel abzuschätzen, bietet Agora Industrie einen Transformationskostenrechner Power-2-Heat zum Download an.

Die Nutzung alternativer und speicherbarer Energieträger wird künftig eine wichtige Rolle spielen: Trotz anfallender Umwandlungsverluste bei der Herstellung werden synthetische Energieträger (wie grüner Wasserstoff) in vielen Industrieprozessen notwendig sein. Die Nutzung von Biomasse oder Biomethan empfiehlt sich besonders in Prozessen, in denen neben Wärme auch Kohlenstoff benötigt wird, so erfüllt die Biomasse neben der energetischen Nutzung auch einen stofflichen Nutzungszweck, wie etwa in der Eisen- und Stahlerzeugung.